Wer kennt sie nicht, die Begleiterscheinungen elektrostatischer Aufladung. Was Haare zum Fliegen bringt und im Alltag eher als Spaß betrachtet wird, ist in technischen Anwendungen ungern gesehen. Statische Aufladung von Bauteilen kann zu unterschiedlichen, manchmal nur unerfreulichen aber durchaus auch schädlichen Effekten führen. Reiben Elastomerbauteile aneinander oder an anderen Materialien, können sie sich elektrostatisch aufladen. Bei manchen Werkstoffen zeigen sich negative Auswirkungen schon früh. Bereits nach der Produktion, wenn Dichtungen verpackt werden, kleben sie durch die Aufladung aneinander oder an den Beuteln und wollen sich beim Ausschütten nicht von der Verpackung lösen.

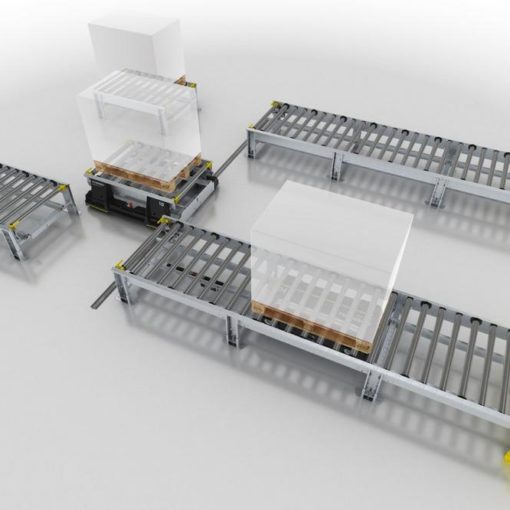

Endlich ausgepackt, ziehen sie sofort Staub und anderen Schmutz aus der Umgebung an und sind dadurch, ohne zusätzliches Reinigen, so manches Mal untauglich für sauberkeitskritische Anwendungen. Die statisch aufgeladenen Dichtungen lassen sich in Vibrationswendelförderern dann meist nur schwer vereinzeln und durch anhaftende Teile stockt die Zuführung in Montageanlagen. Stillstand und lange Durchlaufzeiten sind die Folge. In einzelnen Fällen können sich die Ladungen der Bauteile sogar aufschaukeln und sensible elektronische Bauteile der Peripherie stören oder schädigen.

Standardelastomere sind nicht leitfähig

Elastomere sind standardmäßig nicht oder nur geringfügig leit- oder ableitfähig. Unabhängig davon, über welchen Wirkmechanismus eine elektrostatische Aufladung bei den verschiedenen Bauteilen entsteht, sie lässt sich unter reellen Bedingungen nicht verhindern. Ziel jeglicher Maßnahmen ist es also, die Erzeugung statischer Elektrizität durch rasches Ableiten zu minimieren. Die Auswahl der geeigneten Ableitmethode für ein Bauteil hängt in erster Linie von dessen eigener, elektrischer Leitfähigkeit ab. Verschiedene Möglichkeiten versprechen dabei mehr oder weniger Erfolg.

So können beispielsweise Antistatika, Entladesysteme oder die Erdung von Maschinenelementen helfen. Damit lassen sich Dichtungen während der Montagevorgänge zwar neutralisieren, jedoch ein nachträgliches Aufladen in der Anwendung nicht verhindern. Sind nur einige Dichtelemente betroffen, machen zielgerichtete, teilespezifische Lösungen häufig mehr Sinn als die Umrüstung kompletter Produktions- oder Montagebereiche durch umfassende Maßnahmen.

Fließenden Strom vorausgesetzt

Was bei Metallen und anderen Leitern funktioniert, findet jedoch bei Nichtleitern wie Elastomerdichtungen, schnell seine Grenzen. Sind die Dichtungen aus Standardelastomeren gefertigt, so kann in den Werkstoffen kein Strom fließen. Dementsprechend ist es kaum möglich, statische Aufladungen direkt abzuführen. Um Komponenten aus nichtleitenden Materialien sicher von statischer Aufladung zu befreien, ist es daher notwendig, die Objekte zuerst leitfähig auszustatten.

Eine Möglichkeit bieten hier spezielle Dichtungswerkstoffe. Wo gängige Elastomermischungen mit Standardrußen gefüllt sind, die in erster Linie mechanische Aufgaben erfüllen und nicht elektrisch leitfähig sind, werden diesen Sonderwerkstoffen Leitfähigkeitsruße oder Silberionen zugesetzt. Diese optimieren die elektrischen Eigenschaften der Werkstoffe, führen jedoch auch zu veränderten mechanischen Merkmalen und erhöhen maßgeblich den Preis. Da bestehende Elastomermischungen sich nicht einfach modifizieren lassen, wie beispielsweise Thermoplaste, werden solche Spezialwerkstoffe in der Regel komplett neu entwickelt, um sowohl der Anwendung als auch der geforderten Leitfähigkeit gerecht zu werden. Für Dichtungen, die kostenseitig zu den klassischen C-Teilen gehören, lohnt sich die Neuentwicklung eines leitfähigen Elastomerwerkstoffes jedoch in der Regel nur bei sehr großen Bedarfsmengen. Hinzu kommt, dass elektrostatische Probleme in der Regel erst dann auftauchen, wenn die gefertigten Dichtungen einer Montage zugeführt werden. Eine Änderung der Werkstoffe ist zu diesem Zeitpunkt häufig kaum mehr möglich.

Als sinnvolle Alternative bietet es sich daher sowohl aus wirtschaftlicher als auch aus technischer Sicht an, die Dichtungsoberflächen nur bedarfsweise zu modifizieren. Ein neu entwickelter, wasserbasierter Gleitlack optimiert die elektrische Leitfähigkeit der Dichtungen an deren Oberflächen und sorgt darüber hinaus für geringe Reibwerte und leichte Montage. Kommt es also bei einzelnen Dichtelementen zu störenden Effekten durch elektrostatische Aufladung, können diese nachträglich beseitigt werden.

Baukastensystem zur bedarfsgerechten Ableitung

OVE40SL ist ein wasserbasierter und hitzebeständiger Gleitlack, der mit speziellen Hochleistungsadditiven modifiziert ist. Er wird in Schichtstärken von nur 3-12 µm im Sprühverfahren auf die Dichtungen aufgetragen und bildet nach dem Aushärten eine hochstabile Gitterstruktur. Additive gewährleisten eine gute Leitfähigkeit der Bauteiloberflächen und realisieren so die schnelle Abführung elektrostatischer Aufladung. Gleichzeitig reduziert die elastische und dennoch extrem verschleißfeste Beschichtung die Reibwerte der Dichtungen und erleichtert damit deren Handhabung. Die beschichteten Dichtungen haften nicht mehr aneinander oder an der Verpackung und lassen sich aufgrund der geringen Fügekräfte einfach und sicher montieren. In der Anwendung unterstützt die fest anhaftende Beschichtung die Lebensdauer und Verschleißfestigkeit der Dichtelemente und schützt dauerhaft vor statischer Aufladung.

Ein leistungsstarker Baustein

Mit einem durchschnittlichen Widerstand von nur 87,5*10³ Ohm, gemessen nach DIN EN 62631 an EPDM O-Ringen der Größe 18×2, rangieren die beschichteten Elastomere auf dem Niveau von leitfähigen Spezialwerkstoffen. Selbst der gemessene maximale Widerstand bleibt unterhalb von 104 Ohm. Zum Vergleich: Standardelastomere können, je nach Füllstoff, einen Widerstand von bis zu 3×1014 Ohm aufweisen.

Auch hinsichtlich Reibung und Montagekräfte erzielt die Neuentwicklung Traumwerte. Die durch die Modifizierung erreichten Reibwerte der neuen Beschichtung unterbieten bisherige Bestwerte von gängigen Gleitlacken um 18 Prozent. Um die positiven Effekte dieser geringen Reibwerte zu überprüfen, wurden entsprechende Montageversuche an O-Ringen durchgeführt und mit unbeschichteten, gereinigten Originalringen verglichen. Die gemessenen Einpresskräfte der beschichteten Ringe fielen knapp 80 Prozent geringer aus. Darüber hinaus zeigt sich OVE40SL bei Messungen mit fortdauernder linearer Belastung weitaus verschleißfester als vergleichbare Lacke. Die erzielten niedrigen Reibwerte blieben in Tests auch über lange Zeiträume und bei wiederholten Hüben konstant. Bei bisher gängigen Gleitlacken steigen die Reibwerte mit wiederholter Belastung gewöhnlich stetig an, bis hin zur Zerstörung der Schicht.

Herausforderungen, die sich durch elektrostatische Aufladung ergeben, kann mit OVE40SL nachträglich und nachhaltig begegnet werden, und das unabhängig von der Losgröße. Denn mit dem neuen Gleitlack lassen sich sowohl große Chargen als auch Losgröße Eins wirtschaftlich beschichten.

Fachinfo Statische Aufladung

Wie statische Aufladung entsteht

Ob und wie stark sich Elastomere aufladen ist vom Aufbau des Werkstoffes und dessen Leitfähigkeit abhängig. So sind Elastomere standardmäßig nicht oder nur geringfügig leit- oder ableitfähig. Ein genauer Blick auf die Ursachen und Abläufe statischer Aufladung hilft zu verstehen, wie und wodurch sich Materialien aufladen und warum die spürbaren Effekte bei Elastomerdichtungen höchst unterschiedlich ausfallen.

Um statische Aufladung und damit die Wirksamkeit einzelner Abhilfemaßnahmen besser zu verstehen, macht es Sinn, die betroffenen Bauteile auf atomarer Ebene zu betrachten. Jedes Objekt, unabhängig von dessen Material, besteht aus einem Verbund von Atomen. Diese enthalten, neben ladungsneutralen Neutronen, positiv geladene Protonen im Atomkern und negativ geladene, frei bewegliche Elektronen in ihrer Hülle. Unter normalen Bedingungen ist die Anzahl von Protonen und Elektronen gleich. Somit gleichen sich die Ladungen dieser einzelnen Teilchen innerhalb eines Atoms aus, wodurch das Atom, und damit das gesamte Bauteil elektrisch neutral erscheint.

Reiben nun zwei Objekte aneinander oder werden sie voneinander getrennt, können sich einzelne Elektronen aus der Hülle lösen und auf Atome im benachbarten Objekt übergehen. Dies passiert in der Praxis beispielweise, sobald Dichtungen aus ihrer Packung geschüttet oder in Vibrationswendelförderern vereinzelt werden. Die Dichtungen reiben dabei an der Tüte oder am Vibrationstopf. Die Elektronen beginnen also, sich infolge des Kontaktes von Atom zu Atom zu bewegen. Einer der Reibpartner wird dabei durch die überschüssigen Elektronen negativ, der andere durch fehlende Elektronen positiv aufgeladen. Bei nichtleitenden Werkstoffen, so zum Beispiel verschiedenen Polymeren, können sich die Elektronen größtenteils nicht frei bewegen. Hier kommt es dann bei Reibung oder Trennung zu einer simplen Verschiebung der zuvor ausgeglichenen Ladungen innerhalb des Bauteiles ohne Elektronenübergang. Das Bauteil wird dabei auf einer Seite positiv und auf der anderen Seite negativ geladen. Ob nun Ladungen nur verschoben werden oder sich teilweise auch Elektronen zwischen den Atomen bewegen ist bei Elastomeren stark von deren Inhaltsstoffen abhängig und kann entsprechend unterschiedlich ausfallen. Daher laden sich durchaus nicht alle Elastomerwerkstoffe gleichermaßen auf und die entsprechenden negativen Effekte werden nur bei manchen Dichtungen sichtbar.

334 W, 3.478 Z.

Das 1990 gegründete Familienunternehmen OVE Plasmatec GmbH kümmert sich als hochprofessioneller Dienstleister um die Oberflächenveredelung von Elastomeren. Das umfasst die Prozesse Reinigen, Beschichten, Behandeln und Service. Einzigartig ist das Niederdruck-Plasmaverfahren, mit dem Dichtungen maschinell tiefengereinigt werden. Umfangreiche Serviceleistungen wie beispielsweise Prüfen, Sonderverpacken oder Beschriften erleichtern Dichtungsherstellern und -anwendern die Abläufe. Qualitätsprüfungen mit Reibwert- oder Drehmomentmessungen sowie Tests auf LABS-Freiheit und die dazugehörigen Dokumentationen geben Kunden die gewünschte Sicherheit. Mit rund 30 Mitarbeitern und einem professionellen Maschinenpark werden jeden Monat im Durchschnitt 80 Millionen Teile bearbeitet.

OVE Plasmatec GmbH

Carl-Zeiss-Str.10

71093 Weil im Schönbuch

Telefon: +49 (7157) 73033000

Telefax: +49 (7157) 730330111

http://www.ove-plasmatec.de

Marketing

Telefon: +49 (7157) 730330-222

E-Mail: Nadine.Hermann@ove-plasmatec.de

![]()