Seit 100 Jahren wurden neue Schneidstoffe, neue Spanleitstufen und teilweise neue Werkzeugsysteme erfunden, um die Drehbearbeitung zu optimieren. Doch im Grunde ist der eigentliche Drehprozess unverändert geblieben. Noch bis heute wird mit einer Wendeschneidplatte in einem festen Anstellwinkel zum Werkstück, eine Kontur erzeugt. Das hat sich selbst durch die Zunahme von ansteuerbaren Achsen in den modernen Dreh-Fräszentren nicht verändert, die vor allem einen Zweck erfüllen sollen: ein Bauteil innerhalb der Maschine möglichst komplett herzustellen. Die Systematik dieser Dreh-Fräszentren hat sich CERATIZIT zunutze gemacht und das High Dynamic Turning entwickelt. Die simple Idee hinter HDT: Das Werkzeug einfach ganz anders als beim konventionellen Drehen in der Maschine anbringen und anstellen.

Nutzung der Frässpindel für 360° Freiheitsgrad

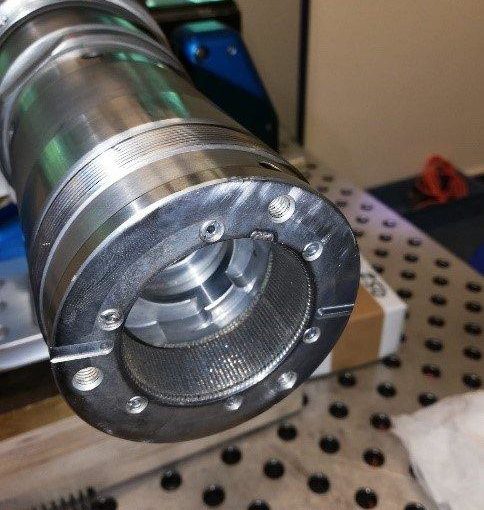

Anstatt der klassischen, statischen Anstellung der Wendeplatte durch den Klemmhalter, wird nun die Frässpindel genutzt, um den entsprechenden Winkel zum Werkstück zu erzeugen. Durch die Nutzung des Spindelantriebs erzeugt sich in Verbindung mit dem schlanken, axialen Werkzeugaufbau der FreeTurn Werkzeuge by CERATIZIT, ein Freiheitsgrad von 360° ohne Kollisionsgefahr und legt somit eine noch nie dagewesene Flexibilität frei. Denn durch die Rotation um die eigene Werkzeugachse kann der Schneidkantenwechsel ohne Unterbrechung der Bearbeitung erfolgen. Auch der Anstellwinkel ist jederzeit frei variierbar und lässt sich sogar während der Bearbeitung verändern. Das ermöglicht nicht nur eine flexible Bearbeitung nahezu jeder Werkstückkontur, sondern einen optimalen Spanbruch, höhere Vorschübe und eine Erhöhung der Werkzeugstandzeit. Abhängig von den Maschinenmöglichkeiten kann die Technologie in allen Ebenen funktional eingesetzt werden. Weit verbreitet ist durch Einbezug der Frässpindel an Dreh-Fräszentren die Anstellung über die Y/Z Ebene. Dadurch ergeben sich weitere Möglichkeiten, die so bisher unerreichbar schienen. Zum Beispiel ist die Bearbeitung von oben und unten möglich. Je nach Maschinenraum- und Werkstückgröße kann diese Freiheit ein wichtiges Kriterium sein.

FreeTurn Wendeschneidplatte mit mehr als 2 unterschiedlichen Merkmalen

Für das High Dynamic Turning werden künftig keine statischen Drehwerkzeuge mehr benötigt, sondern durch dynamische ersetzt. Ein solches dynamisches Werkzeug ist der FreeTurn by CERATIZIT. Das Einzigartige am FreeTurn ist sein einfacher Aufbau: die Werkzeugaufnahme und der schlanke Schaft, der durch das axiale Konzept die Kraft optimal in die Spindel lenkt, bilden eine stabile Einheit. Stirnseitig befindet sich eine mehrseitige Wendeplatte, die einfach aufgeschraubt wird. Der Clou: Die zum Patent angemeldete FreeTurn Wendeschneidplatte kann aus mehreren Schneiden mit unterschiedlichen Eigenschaften bestehen. Zum Beispiel verschiedenen Spitzenwinkeln, Eckenradien oder Spanleitstufen – sogar unterschiedliche Beschichtungen und Schneidstoffe sind denkbar. Das Werkzeug kann also auf die Bedürfnisse der Bearbeitung angepasst werden und bietet deshalb den Vorteil, mehrere Werkzeuge zu ersetzen. Das wiederum führt zu massiven Einsparungen von Werkzeugwechselzeiten, Werkzeug-Magazinplätzen und Werkzeugen selbst. Eine herausragende Eigenschaft besteht darin, Bauteile mit hochkomplexen Konturen ohne Einschränkung mit nur einem FreeTurn Werkzeug herzustellen. Dabei sorgt die Flexibilität dafür, dass bei Bauteilumrüstungen sehr schnell und effektiv eine Anpassung an die neue Bearbeitungssituation durchgeführt werden kann.

Die Zukunft des Drehens beginnt jetzt

Mit High Dynamic Turning und den FreeTurn Werkzeugen by CERATIZIT wird ein neues Dreh-Zeitalter eingeläutet. HDT übertrifft das konventionelle Drehverfahren in puncto Effizienz um ein Vielfaches und wird – davon sind die Experten von CERATIZIT überzeugt –die klassischen Herangehensweisen über kurz oder lang ablösen. Denn: Die neue Drehtechnologie wird auch in Zukunft noch weitere Potenziale erschließen, um Drehprozesse schneller und präziser zu machen. Die Zukunft des Drehens hat mit HDT gerade erst begonnen und die Entwickler von CERATIZIT freuen sich schon darauf, ihre Kunden auf diese Reise mitzunehmen.

Alle weiteren Infos unter: www.ceratizit.com/hdt/

Produktvideos:

Conventional vs. HDT

The Revolution in Turning

Explanation of process and tool features

Technical Experts and Developers

CERATIZIT – mit Leidenschaft und Pioniergeist für Hartmetalle

CERATIZIT ist seit über 95 Jahren Pionier auf dem Gebiet anspruchsvoller Hartstofflösungen für Zerspanung und Verschleißschutz. Das Privatunternehmen mit Sitz in Mamer, Luxemburg, entwickelt und produziert hochspezialisierte Zerspanungswerkzeuge, Wendeschneidplatten, Stäbe aus Hartstoffen und Verschleißteile. Wir sind Weltmarktführer in verschiedenen Anwendungssegmenten für Verschleißteile und entwickeln erfolgreich neue Hartmetall-, Cermet- und Keramiksorten, etwa für die Holz- und Gesteinsbearbeitung.

Mit weltweit über 9.000 Mitarbeitern an 34 Produktionsstätten und einem Vertriebsnetz mit über 70 Niederlassungen ist die Gruppe ein Global Player der Hartmetallbranche. Zu unserem internationalen Netzwerk gehören auch die Tochterunternehmen KOMET, WNT und Becker Diamantwerkzeuge sowie das Joint Venture CB-CERATIZIT. Als Technologieführer investieren wir kontinuierlich in Forschung und Entwicklung und besitzen mehr als 1.000 Patente. Unsere innovativen Hartmetall-Lösungen werden unter anderem im Maschinen- und Werkzeugbau, in der Automobilbranche, Luft- und Raumfahrtindustrie sowie der Medizinindustrie eingesetzt.

Auf dem Markt treten wir unter unseren sieben Kompetenzmarken, Hard Material Solutions by CERATIZIT, Toolmaker Solutions by CERATIZIT, Tool Solutions by CERATIZIT sowie Cutting Solutions by CERATIZIT, KOMET, WNT und KLENK auf.

www.ceratizit.com www.kometgroup.com www.wnt.com www.klenk-tools.de

CERATIZIT Deutschland GmbH

Zeppelinstraße 12

87437 Kempten

Telefon: +49 (831) 57010-0

Telefax: +49 (831) 57010-3559

http://cuttingtools.ceratizit.com

Marketing Communications

Telefon: +49 (831) 57010-3405

Fax: +49 (831) 57010-3678

E-Mail: norbert.stattler@ceratizit.com

![]()